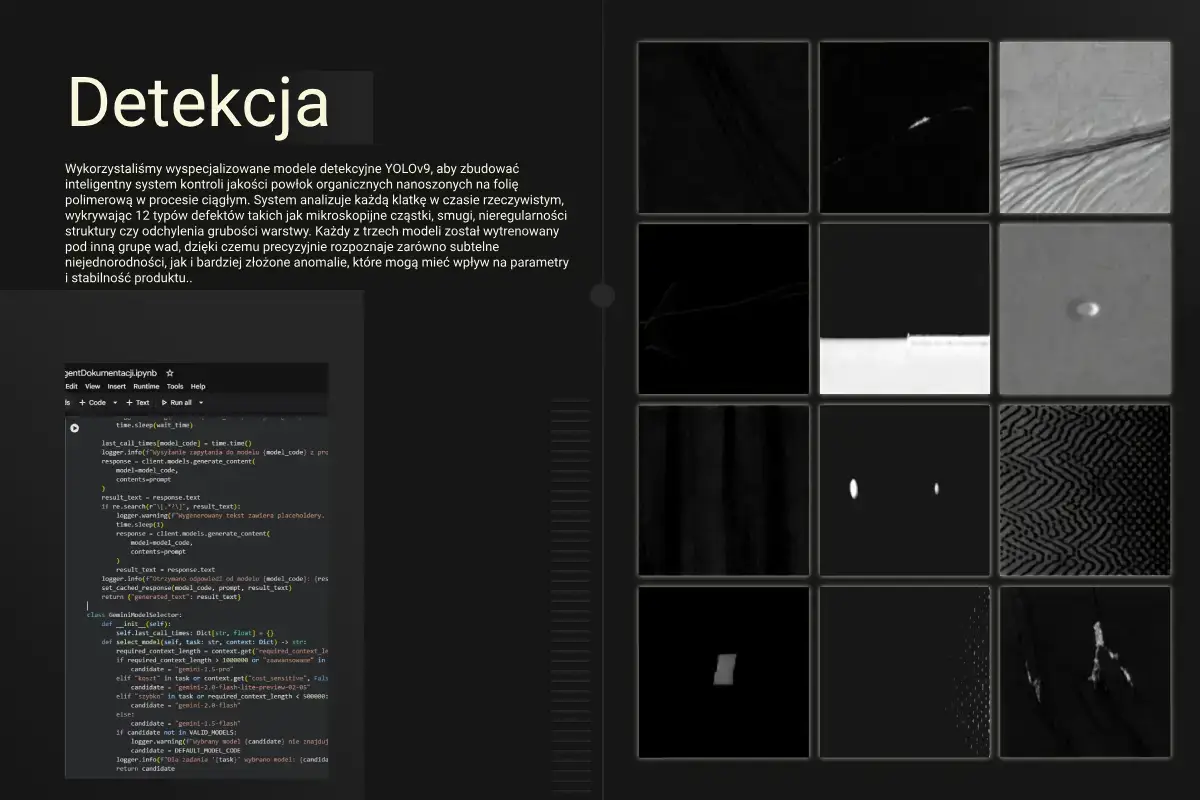

Inteligentny system wizyjny, który widzi to, czego nie widać. Nasze rozwiązanie monitoruje proces nanoszenia warstw organicznych na substrat polimerowy z dużą dokładnością, automatycznie wykrywając defekty i stabilizując jakość produkcji.

Kontekst

W procesie powlekania folii polimerowej w trybie ciągłym, materiał porusza się z prędkością dochodzącą do 1 m/s. Przy tak dużej dynamice nawet niewielkie wady rysy, smugi, cząstki, przerwy w powłoce czy nieregularności struktury, mogą przejść niezauważone i trafić do kolejnych etapów produkcji.

Klient potrzebował systemu, który w czasie rzeczywistym analizuje powierzchnię szybko przemieszczającej się folii, wykrywa i klasyfikuje 12 typów defektów oraz dokładnie oznacza ich współrzędne, umożliwiając późniejszą identyfikację i odrzut wadliwych fragmentów.

Niezbędne było stworzenie stabilnego układu kamer i oświetlenia, który utrzyma jednolite warunki obserwacji i zapewni powtarzalną detekcję przy pełnej prędkości linii.

Szczegóły

Czas:

180 dni

Rola:

inżynier ML, konsultant głównego inżyniera projektu

Odpowiadaliśmy za pełny cykl pracy nad modelem: od przygotowania danych i iteracyjnego trenowania kolejnych wersji sieci, po stworzenie infrastruktury CI/CD umożliwiającej szybkie, powtarzalne i automatyczne wdrażanie nowych iteracji modelu. Naszym zadaniem było zaprojektowanie procesu, który pozwalał klientowi stale ulepszać jakość detekcji, testować warianty architektury oraz bezpiecznie publikować kolejne wersje modelu na środowisku produkcyjnym bez przestojów i zakłóceń w pracy linii u klientów ostatecznych.

Cel

Celem projektu było stworzenie autonomicznej platformy kontroli jakości, zdolnej do analizy powierzchni folii polimerowej w trybie ciągłym, przy prędkości produkcyjnej rzędu 1 m/s. System miał zapewniać wykrywanie 12 typów defektów.

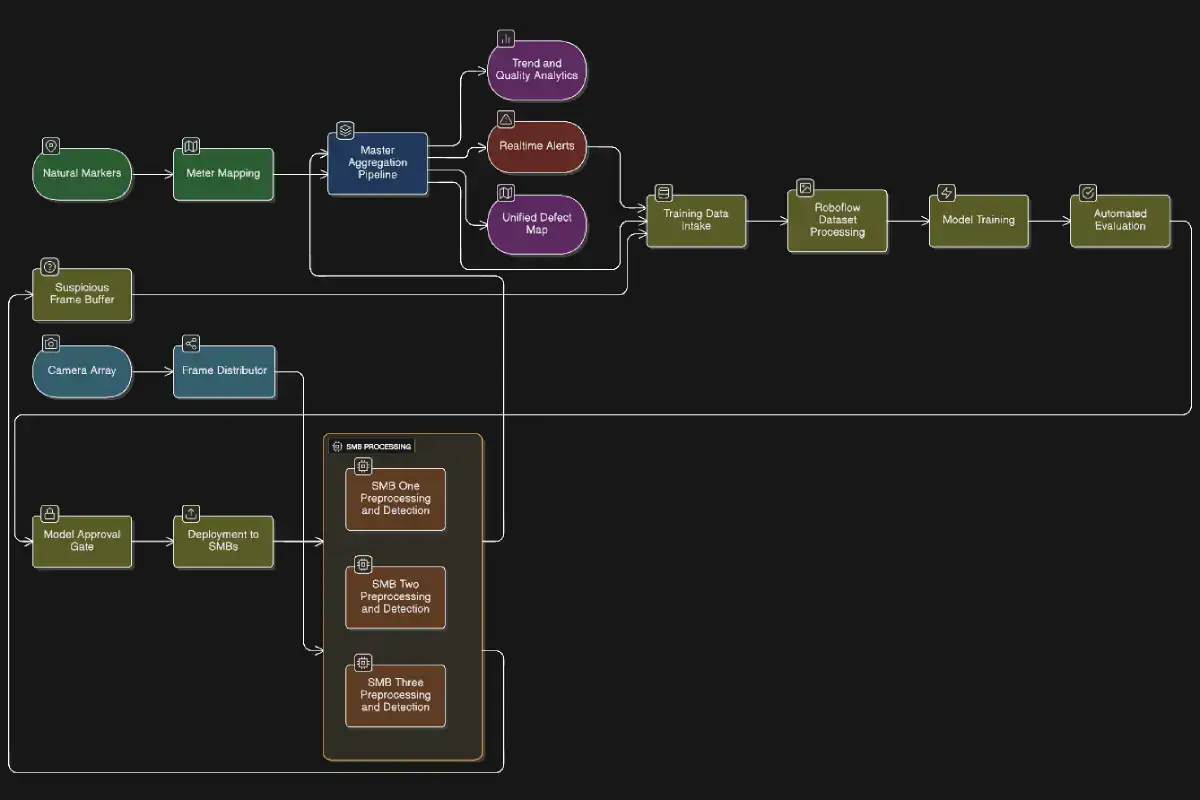

Projekt zakładał budowę kompletnego układu rejestracji obrazu oraz trzech wyspecjalizowanych modeli detekcyjnych pracujących równolegle na dedykowanych modułach SBC Jetson, tak aby umożliwić analizę w czasie rzeczywistym bez wpływu na tempo produkcji. Celem była również precyzyjna lokalizacja wad na materiale, pełna dokumentacja jakości oraz agregacja danych procesowych pozwalająca na szybkie iteracje systemu kontroli jakości w środowiskach produkcyjnych klientów.

Wyzwanie

Proces nanoszenia warstw organicznych na folię polimerową w trybie ciągłym stawia wyjątkowo wysokie wymagania wobec systemów kontroli jakości. Materiał przesuwa się z znaczną prędkością, a defekty, które są często bardzo małe i słabo kontrastowe pojawiają się losowo na całej szerokości wstęgi. Jednocześnie zmienne materiały wykorzystywane przez klientów ostatecznych utrudniały skuteczne wykrywanie defektów.

Konieczne było zbudowanie systemu odpornego na zmienność procesu, zapewniającego powtarzalność detekcji, niską liczbę fałszywych alarmów oraz możliwość iteracyjnego fine-tuningu modelu do parametrów uruchomionej linii.

Rozwiązanie

Aby osiągnąć wymaganą precyzję i utrzymać analizę w pełnym czasie rzeczywistym zbudowaliśmy modularny system oparty na trzech niezależnych modelach YOLOv9-s pracujących równolegle na trzech dedykowanych jednostkach obliczeniowych SMB. Każdy model został wyspecjalizowany w innym zakresie defektów, od wad geometrycznych, przez strukturalno-powierzchniowe, po defekty punktowe co znacząco zwiększyło skuteczność detekcji i pozwoliło obniżyć liczbę fałszywych alarmów. Jednakże głównym wskazaniem za rozdzieleniem systemu na trzy modele była chęć zwiększenia częstotliwości iteracji treningów ponieważ ponieważ ze wzgędu na specyfikę poszczególnych instalacji klienckich niektóre typy defektów występują częsciej a inne rzadziej, wyika to z komponentów, czystości na hali, jakości pracy itd.

Wszystkie detekcje trafiają do wspólnego pipeline’u nadrzędnego, który łączy dane z trzech SMP, synchronizuje je czasowo i przelicza współrzędne defektów na układ rzeczywisty wstęgi. Do obliczania metrażu zintegrowaliśmy nasz system z automatyką klienta opartą o połączenie naturalnych markerów powstających podczas procesu kalandrowania oraz dedykowanych czujników. Każde zdjęcie wyposażone jest w metadane pozwalające określić precyzyjne położenie wady.

Zaimplementowaliśmy mechanizm selekcji „podejrzanych” klatek: gdy prawdopodobieństwo detekcji spada poniżej progu akceptowalnego dla automatycznej klasyfikacji, ale pozostaje na tyle wysokie, by sugerować anomalię, klatka jest automatycznie przesyłana do bufora ręcznej weryfikacji. Dzięki temu system nie tylko reaguje na pewne defekty, ale również wspiera klienta w agregacji danych dla kolejnych iteracji treningów modeli.

W ramach infrastruktury CI/CD dla modeli detekcyjnych wdrożyliśmy także proces zarządzania datasetem oparty o Roboflow. Narzędzie pozwoliło na wygodne i szybkie wersjonowanie danych, normalizację oznaczeń oraz automatyczne generowanie nowych wariantów datasetu po zmianach w procesach produkcyjnych klientów ostatecznych. Dzięki temu zespół klienta może szybko iterować kolejne wersje modeli, utrzymując spójność etykiet i pełną powtarzalność cyklu trenowania. Wygodnie!

- Trzy modele YOLOv9-s, każdy wyspecjalizowany w innym typie defektów, uruchomione na trzech niezależnych modułach SMB

- Wspólny pipeline nadrzędny, który integruje detekcje z trzech modeli i generuje jedną spójną mapę defektów.

- Roboflow jako warstwa zarządzania datasetem, umożliwiający szybkie iteracje, utrzymanie spójnych etykiet i skalowalny workflow trenowania

- Pełna synchronizacja czasowa i przestrzenna, pozwalająca na analizę danych z wielu kamer w jednym systemie jakości

Rezultat

Wdrożony system znacząco podniósł jakość i stabilność procesu nanoszenia powłok organicznych na folię polimerową w trybie ciągłym. Trzy wyspecjalizowane modele YOLOv9-s pracujące równolegle na trzech jednostkach SMB zapewniły precyzyjną detekcję 12 typów defektów w czasie rzeczywistym, niezależnie od zmian struktury i prędkości wstęgi.

Scalony pipeline nadrzędny umożliwił wygodną integrację wszystkich strumieni detekcji i stworzył jednolite źródło danych dla systemów jakości klienta. Mechanizm wychwytywania klatek „podejrzanych” znacząco ograniczył ryzyko utraty rzadkich lub subtelnych wad, jednocześnie wspierając zespół klienta w wychwytywaniu i ręcznej ocenie trudniejszych lub nowych przypadków. Zastosowanie potrójnego układu modeli zapewnia elastyczność w rozwoju systemu o nowsze modele większe i bardziej precyzyjne modele w przyszłości oraz pozwala klientowi bez przeszkód myśleć o kolejnych specyficznych dla poszczególnych instalacji dodatkowych typów wykrywanych defektów lub zwiększenia liczby kamer gwarantując elastyczność i możliwość dostosowania systemu nawet do najabardziej wymagających potrzeb użytkowników.

Dzięki wdrożonej infrastrukturze CI/CD oraz zarządzaniu datasetem w Roboflow możliwe stało się szybkie i wygodne iterowanie modeli bez konieczności budowania kompleksowej infrastruktury. System pozwolił klientowi na dostarczenie produktu wyposażonego w zaawansowany system wykrywanie nieprawidłowości, redukcję odpadów, skrócenie czasu reakcji oraz zwiększenie ogólnej stabilności jakości powłok. A także a może przede wszystkim na wygodną i prostą iterację rozwoju modeli.