Stworzyliśmy system automatycznej kontroli wizualnej oparty o modele detekcyjne, który analizuje produkt bezpośrednio na linii produkcyjnej. Rozwiązanie zastępuje manualną kontrolę jakości, zapewniając powtarzalność, szybkość i ponad 99% skuteczności wykrywania defektów.

Kontekst

Klient potrzebował w pełni zautomatyzowanego systemu, który oceni jakość montażu elementów mechanicznych oraz poprawność umieszczenia etykiet na produkcie.

Manualna kontrola okazała się niewystarczająca, była czasochłonna i obarczona błędami.

Kluczowe obszary kontroli obejmowały:

- Obecność oraz prawidłowe dokręcenie śrub

- Obecność i położenie etykiety znamionowej

Niewłaściwy montaż mógł prowadzić do odrzutów jakościowych, reklamacji i realnych zagrożeń bezpieczeństwa.

Details

Czas:

60 dni

Role:

inżynier ML, nadzór nad procesem integracji, etykietowanie.

W ramach zadania przeprowadziliśmy trening modelu, wykonaliśmy etykietowanie danych i na końcu uruchomiliśmy dedykowane API z wytrenowanym modelem.

Cel

Kontrola produktów wymagała analizy z kilku perspektyw, niektóre elementy były widoczne tylko pod określonym kątem. W ramach całego procesu linia została wyposażona w zestaw kamer zintegrowanych z automatyką systemu.

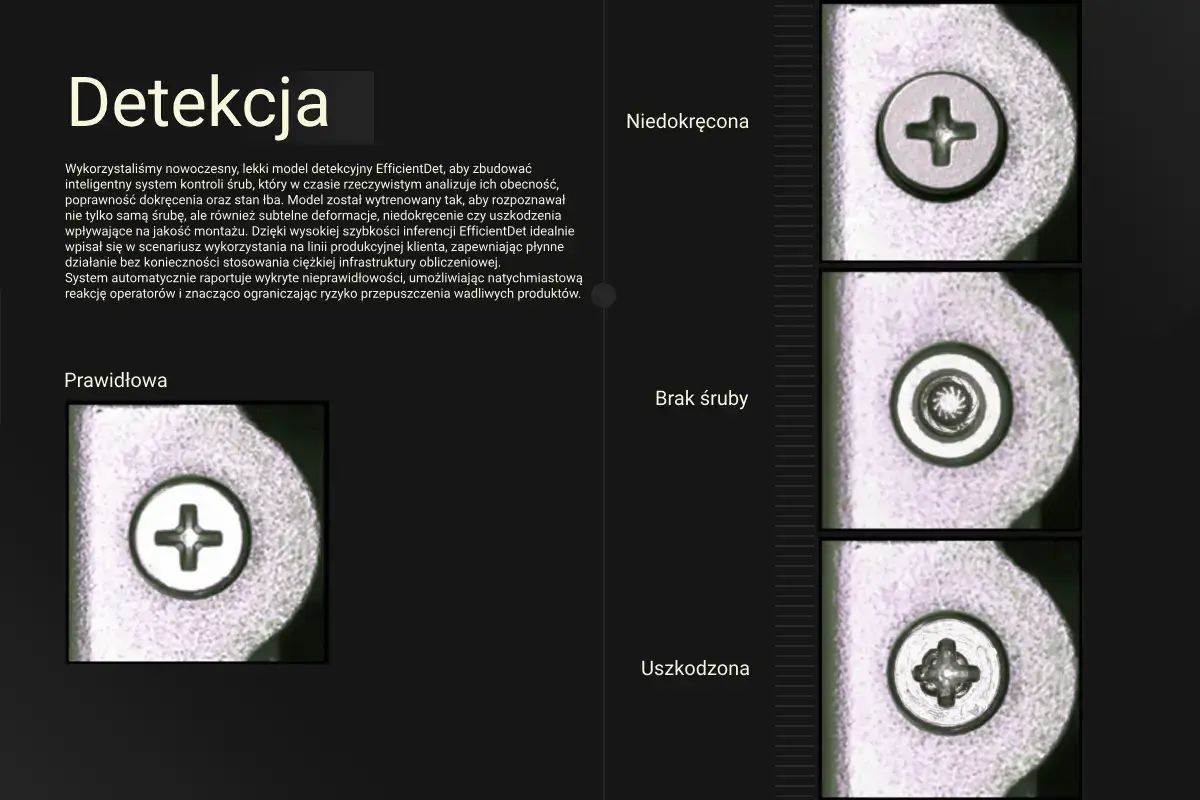

Dodatkowym wyzwaniem były bardzo małe detale jakimi są łby śrub, które wymagały modelu zdolnego do precyzyjnej mikrodetekcji.

Celem było stworzenie rozwiązania, które pracuje w czasie rzeczywistym i nie spowalnia linii produkcyjnej, jednocześnie eliminując ryzyko błędów ludzkich. systemu.

Dodatkowym wyzwaniem były bardzo małe detale jakimi są łby śrub, które wymagały modelu zdolnego do precyzyjnej mikrodetekcji.

Wyzwanie

- Ocena drobnych elementów (śruby, deformacje, luz),

- Potrzeba detekcji z wielu kamer

- Zmienne oświetlenie typowe dla środowiska produkcyjnego

Rozwiązanie

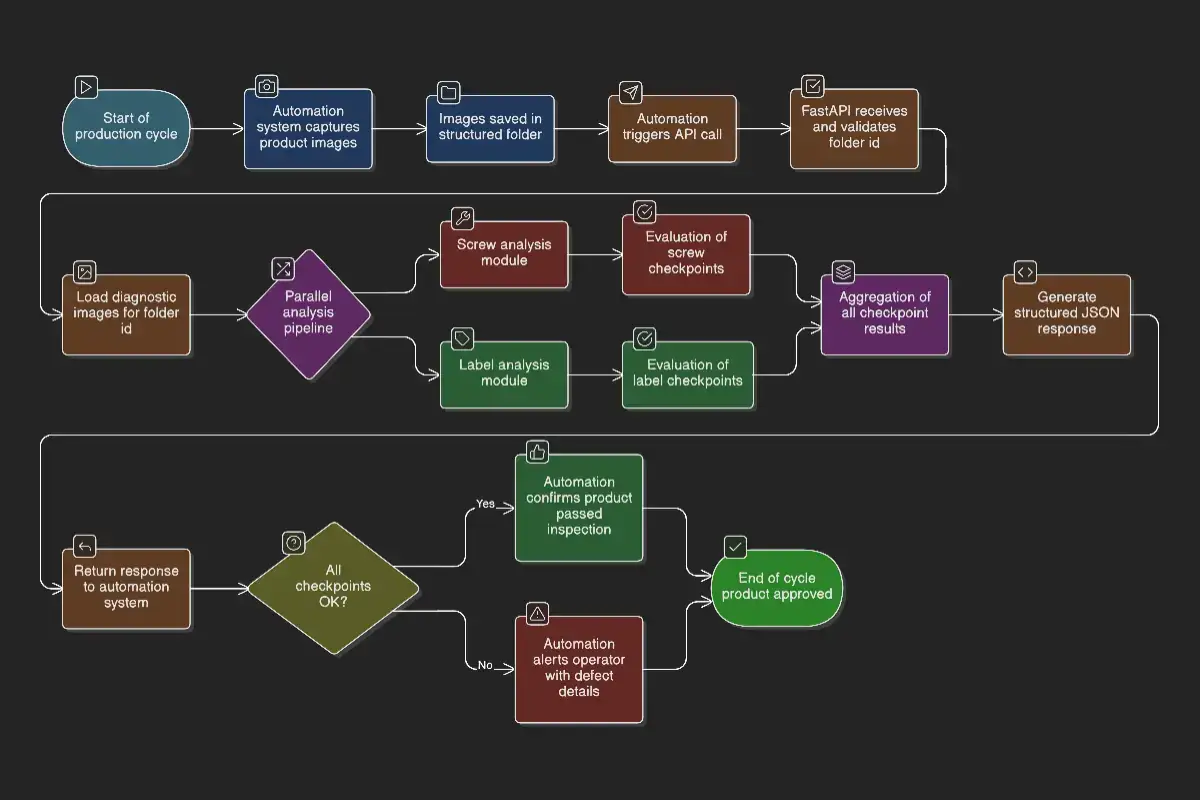

Aby zapewnić pełną automatyzację kontroli jakości i bezproblemową współpracę z istniejącą infrastrukturą klienta, stworzyliśmy system, który integruje się bezpośrednio z automatyką linii produkcyjnej. Cały proces rozpoczynał się w momencie, gdy urządzenia klienta wykonywały serię zdjęć produktu z kilku precyzyjnie dobranych kątów. Automatyka zapisywała je w ustrukturyzowany sposób do dedykowanego folderu, a następnie wysyłała do naszego systemu wywołanie API przekazując identyfikator folderu zawierającego dokumentację wizualną danego egzemplarza.

Na serwerze przygotowaliśmy lekką, zoptymalizowaną aplikację uruchomioną w środowisku FastAPI, która pobierała obrazy i uruchamiała odpowiednie moduły detekcyjne. Pipeline został zaprojektowany w sposób równoległy:

- część zdjęć kierowana była do analityki śrub, gdzie model oceniał ich obecność, poprawność dokręcenia oraz deformacje, natomiast pozostałe zdjęcia trafiały jednocześnie do modułu analizy etykiet odpowiedzialnego za sprawdzenie orientacji, liniowości i poprawnego pozycjonowania.

Opracowany system oceniał łącznie 12 kluczowych punktów kontrolnych, przypisanych do elementów mechanicznych oraz etykiet. Po zakończeniu analizy moduły agregowały wyniki i generowały ustrukturyzowaną odpowiedź dla automatyki klienta — każda kontrolowana cecha otrzymywała swój status „OK” lub „Defekt”, wraz z dodatkowym komunikatem opisowym.

Rezultat

Wdrożony system znacząco usprawnił cały proces kontroli jakości i pozwolił praktycznie wyeliminować błędy pochodzące z oceny manualnej. Automatyczna detekcja gwarantuje powtarzalność, której nie da się uzyskać w warunkach kontroli ręcznej, szczególnie przy szybkim tempie pracy linii.

Modele osiągają skuteczność przekraczającą 99%, co przekłada się na niemal całkowite wyeliminowanie fałszywych decyzji i minimalną liczbę fałszywych alarmów. Dzięki analizie prowadzonej lokalnie, system nie opóźnia pracy linii i nie wymaga inwestycji w dodatkową infrastrukturę serwerową.

Operatorzy otrzymują natychmiastowe i precyzyjne informacje o wykrytych nieprawidłowościach, co umożliwia im błyskawiczną reakcję i ograniczenie strat produkcyjnych. Rozwiązanie znacząco przyspieszyło czas weryfikacji produktu, poprawiło bezpieczeństwo oraz podniosło ogólną jakość procesu produkcyjnego.

- Ponad 99% skuteczności detekcji

- Przyspieszona i automatyczna kontrola jakości

- Eliminacja błędów ludzkich i większa powtarzalność

- Natychmiastowe alerty z dokładną lokalizacją defektu

- Brak potrzeby rozbudowanej infrastruktury IT dzięki edge AI

- Oszczędność czasu i kosztów w procesie produkcji

Automatyczna kontrola wizualna pozwala osiągnąć poziom precyzji i powtarzalności, którego nie da się uzyskać metodami manualnymi. Jeśli Twoja produkcja wymaga stabilnej, szybkiej i skalowalnej kontroli jakości, takie systemy detekcyjne potrafią realnie odmienić sposób, w jaki działają procesy na hali.